로직·HBM 4개를 한 패키지에…하나의 반도체처럼 동작

실리콘 인터포저 적용…패키지 면적 감소·전송 속도 증가

[스페셜경제=변윤재 기자] 삼성전자가 한층 진일보한 반도체 패키징 기술을 공개했다.

최근 AI, 5G 이동통신, 사물인터넷(IoT) 등의 확산으로 고성능·고용량·저전력·초소형 반도체 수요가 증가하면서 패키징이 반도체의 성능과 생산 효율성을 높이기 위한 차세대 핵심기술로 떠오르고 있는 만큼, 향후 삼성전자의 파운드리(반도체 위탁생산) 경쟁력 강화에 기여할 전망이다.

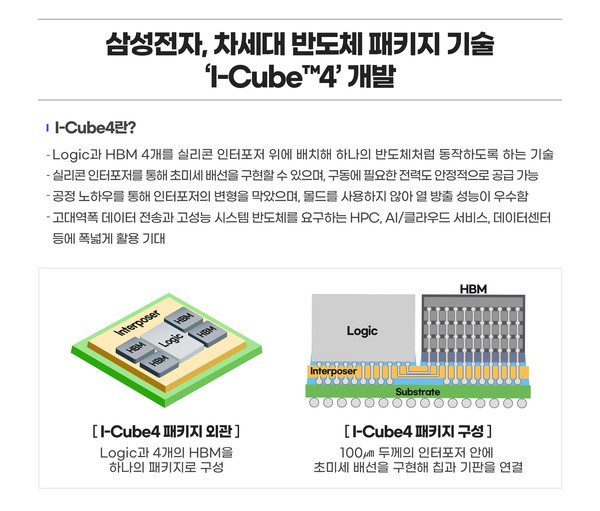

6일 삼성전자는 2.5D 패키지 기술 아이큐브4(I-Cube4)를 개발했다고 밝혔다. 이 기술은 로직 칩과 4개의 HBM 칩을 하나의 패키지로 구현했다.

반도체는 패키징이라 불리는 후공정 과정을 통해 성능과 생산효율성을 높인다. 회로가 새겨진 반도체 웨이퍼와 전자기기가 서로 신호를 주고 받을 수 있는 형태로 반도체 칩을 포장하는데, 복수의 칩을 1개의 패키지 안에 배치함으로써 전송 속도는 높이고, 패키지 면적은 줄일 수 있다.

다만 인터포저라 불리는 미세회로 기판 위에 CPU(중앙처리장지), GPU그래픽처리장치)와 같은 로직 칩과 HBM을 하나로 배치할 경우, 공정 과정이 복잡해진다. 로직, HBM 등의 칩은 입출력 단자가 촘촘히 배치돼 있지만, PCB(인쇄회로 기판)는 고성능 칩과 입출력 단자의 밀도가 약 20배 차이가 나는 까닭에 칩과 PCB 사이에 배선 역할을 하는 인터포저를 삽입, 물리적으로 연결하게 된다. 문제는 반도체 칩이 많아질수록 인터포저 면적도 함께 늘어난다는 점. 하나의 반도체처럼 동작할 수 있도록 하려면 결과적으로 원가경쟁력이나 생산성이 떨어질 수 있는 것이다.

이에 삼성전자는 실리콘 인터포저를 적용해 100 마이크로미터 수준의 초미세 배선을 구현했다. 아울러 재료, 두께 등 다양한 측면에서 반도체 공정·제조 노하우를 적용해 인터포저가 변형되지 않도록 했다. 몰드를 사용하지 않아 열을 효율적으로 배출하고 반도체 구동에 필요한 전력도 안정적으로 공급한다.

삼성전자는 이와 함께 패키지 공정 중간 단계에서 동작 테스트를 진행해 불량을 사전에 걸러내고, 전체 공정 단계를 줄여 생산 기간을 단축했다.

향후 아이큐브4는고대역폭 데이터 전송과 고성능 시스템 반도체를 요구하는 HPC, AI·클라우드 서비스, 데이터센터 등을 중심으로 폭넓게 활용될 것으로 기대된다.

강문수 파운드리사업부 마켓전략팀 전무는 "고성능 컴퓨팅 분야를 중심으로 차세대 패키지 기술의 중요성이 높아지고 있다"며 "삼성전자는 아이큐브2 양산 경험과 차별화된 아이큐브4 상용화 기술 경쟁력을 기반으로 HBM을 6개, 8개 탑재하는 신기술도 개발해 시장에 선보이겠다"라고 밝혔다.

한편, 삼성전자는 2018년 말에 패키지 제조와 연구조직을 통합해 TSP(Test & System Package) 총괄조직을 신설하고, 2019년에는 삼성전기의 PLP(Panel Level Package) 사업부를 인수하는 등 차세대 패키징 역량 강화에 나서고 있다. 2018년 로직과 2개의 HBM을 집적한 아이큐브2 솔루션을 선보인 데 이어 지난해엔 로직과 SRAM을 수직 적층한 엑스큐브 기술을 공개하며 차세대 패키지 기술을 고도화하고 있다.

관련기사

- '실적 뒤에 남겨진 숙제' 삼성전자 '기술력'에 올인

- '1초만에 영화 2편 전송' 삼성전자 고용량 DDR5 개발

- 삼성전자, 세계 최초 지능형 반도체 개발

- 삼성전자, 반도체 사업부 마케팅 전략 강화하나

- 반도체 미세공정 힘 주는 삼성전자…메모리·파운드리 '수장' 바꿨다

- ‘절치부심’ 삼성전자 엑시노스, 중국 러브콜에 나선 까닭은

- 반도체 ‘깜짝실적’ 낸 날, 이재용은 반도체 미래 살폈다

- 삼성전자 시스템반도체에 171조 투자…'초격차' 재시동

- 美·中 패권 경쟁에 놀란 정부…K 반도체 방어선 구축

- 삼성전자 '시스템반도체 1위' 달음박질…PMIC 시장 공략